1. Rohstoffe |

|

2. Verarbeitung |

|

3. Produkte |

|

1.1 Grubenförderung: bis 1200 t/h |

|

1.2 Rohsalztypen: Mischsalze mit wechselnden Anteilen von Hartsalz und Carnallitit |

|

1.3 Rohsalzminerale: |

|

Halit (NaCl), |

|

Sylvin (KCl), |

|

Carnallit (KCl*MgCl2*6 H2O), |

|

Kieserit ( MgSO4*H2O), |

|

Kainit (KCl*MgSO4*3H2O), |

|

Anhydrit (CaSO4), |

|

Polyhalit (2 CaSO4*K2SO4*MgSO4*.2H2O), |

|

Rinneit (FeCl2*3KCl*NaCl), |

|

Ton, Brom als isomorphe Vertretung des Chlors in chloridischen Mineralen. |

|

1.4 Gehalte: 8-12 % K2O; 1,5- 14 % MgCl2; 2-12 % MgSO4 |

|

2.1 Fabrik: Durchsatz bis 900 t/h, Produktionszeit ca. 320 d/a Komplexe Ausnutzung der in unterschiedlichen Anteilen in den Rohsalztypen Hartsalz und Carnallitit enthaltenen Mineralien/Elemente zur Herstellung verschiedener Produkte. |

|

2.2 Verfahren, allgemein: Rohsalzzerkleinerungsanlagen, Heißlösebetrieb mit Anreicherungsstufen für hochprozentige chloridische Kalisalze. Trocknungs-, Speicher- und Verladeanlagenanlagen. Rückstandsaufbereitung zur Gewinnung von Salzen und Salzlösungen für die Herstellung von technischen Salzen. Gewinnung von elementaren Brom aus Salzlösungen. Laugentiefkühlanlage. Komplexer Einsatz von Verfahrensschritten der MTV, CVT, Wärme-/Kältetechnik in Verbindung mit der dazu erforderlichen Maschinen-, Apparate- und Anlagentechnik sowie Bereitstellung von Energie- und Hilfsstoffen. |

|

Dazu siehe: Verfahren und Masch,App, gesamt |

|

1.000.000 t/a KCl- Düngesalz, 96 % KCl,. feinkörnig, freifließend oder granuliert, 200.000 t/a Elektrolysesalz, > 98 % KCl, niedrige Mg2+, Ca2+-Gehalte, 150.000 t/a Natriumsulfat, 98 u. 99 % Na2SO4, 30.000 t/a Kieserit, 90 % MgSO4* H2O, 30.000 t/a Magnesiumsulfat, kalziniert, 96 u. 98 % MgSO4, 12.000 t/a Bittersalz, MgSO4*7 H2O, 48,3 % u. 48,5 %,medizinisch, 1.200 t/a Kaliumsulfat, 98,5 % K2SO4 und medizinisch DAB 6/7, 2.500 t/a Brom, elementar, 99,9 % Br2, sowie MgCl2- Frostschutzsole. Verkauf der Produkte des Kalibetriebes "Werra": 5% damalige DDR 45 % in Länder des ehemaligen Ostblockstaaten einschl. China, Nordkorea, Kuba, Jugoslavien 50 % restliche Welt, Hauptabnehmer Großbritannien, Irland, Brasilien, Indien, Schweden Durch den hohen Exportanteil ständiger Wettbewerb auf den Weltmärkten. |

|

|

Alle Verfahrensschemata aus: Jendersie, H., Kali- und Steinsalzbergbau, Band II, VEB Deutscher Verlag für Grundstoffindustrie, Leipzig1969. Die dort stark vereinfacht angeführten Schemata mit dem technischen Stand von 1968 bieten einen guten Überblick über die wesentlichen Verfahrensstufen. Sie reichen für die grundsätzliche Beschreibung in diesem Abschnitt aus, auch wenn die in der Folgezeit erreichten Weiterentwicklungen damit nicht erfasst werden. |

|

Wesentliche VerfahrensstufenKaliwerk Merkers Rohsalzzerkleinerung(1200 t/h) in Siebhammermühlen, Umlaufmahlsysteme mit starren Sieben, angestrebte Körnung 1-3 mm, niedrige Anteile –0,5 und + 4 mm 2 Lösestraßen mit je 450 t/h Durchsatz Beschreibung für 1 Lösestraße: Vorwärmung der Löselösung auf 114 ° C durch Wärmerückgewinnung aus der Abkühlung der heißen Lösung (100° C) in der Vakuumkühlanlage und mit ca. 50 t/h Dampf, 3 bar, in Prallvorwärmern (2-flutig) Lösen in 3 hintereinandergeschalteten Löseapparaten (je ca. 100 m3 Volumen), im 3. Löseapparat Wärmerückgewinnung aus Löserückstand Entwässerung des Löserückstandes +0,5 mm in Abtropfbecherwerk und auf 1 Planfilter 10 m2 Kärung der heißen Lösung ( ca. 900 m3 /h, 100 ° C) in Dorreindicker (20 m Ø) oder Horizontalkläranlage Filtration des Schlammes auf 1 Scheibenfilter, 16 m2 Kühlung der Lösung (98° c) in Vakuumkühlanlage 9-stufig, 5 Stufen Oberflächenkondensatoren mit gekühlter Löselösung, 4 Stufen Mischkondensatoren mit Fluss- bzw. Zweitwasser auf bis zu 25° C Trennung gekühlte Lösung/Kristallisat, 1 Dorreindicker 20 m Ø, gekühlte Lösung 200- 315g/lMgCl2 Filtration des Kristallisates (ca.70 % KCl) auf 1 Scheibenfilter 32 m2 Anreicherung des Kristallisates in 2-stufigem Decklöseprozess mit Wasser auf 96 % KCl Kristallisatentwässerung vor der Trocknung mit Schäl- (15 t/h) oder Schubzentrifugen, Voreindickung mit Filter oder Hydrozyklonen Trocknung in Trockentrommeln (2,6 m Ø), 45 t/h, bis 7,5 Gcal/h, Kohlenstaub oder Erdgas |

Wesentliche Verfahrensstufen (Kältemaschinenleistung bis 5 MW) - Vorkühlung der Ausgangslösung in einer Vakuumkühlanlage mit der gekühlten Lösung - - Tiefkühlung der Ausgangslösung ( -3° C) in mit Ammoniakverdampfung betriebenen Kratzkettenkühlern zur Gewinnung von Glaubersalz

- Aussalzen von Natriumsulfat aus der Schmelzlösung mit festem NaCl

- Eindicken und Zentrifugieren des Thenardits, Na2SO4 - Trocknung in Trockentrommel, 30 t/h, Gasfeuerung |

|

|

|

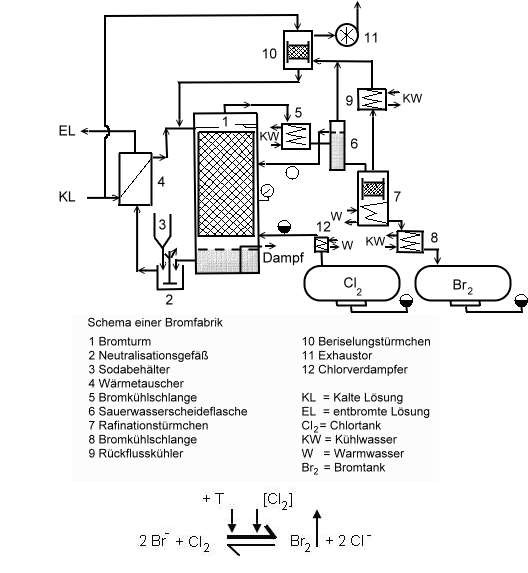

Die zu entbromende Lösung wird durch Wärmerückgewinnung aus der heißen entbromten Lösung in Plattenwärmeaustauschern aus Titan vorgewärmt und in Röhrenbündelwämetauschern mit Dampf auf 95° C erhitzt. Die Bromionen werden im Bromturm mit Chlor oxidiert und mit Wasserdampf aus der heißen Lösung ausgetrieben. Die Dämpfe kondensieren in Kühlern. Brom und bromhaltigen Wasser lassen sich infolge der unterschiedliche Dichten der beiden Medien und der begrenzten Löslichkeit unter einander sehr gut trennen. Eine anschließende Raffination des Rohbroms dient seiner Entwässerung H2O < 0,005 Im Umgang mit großen Mengen der hochgefährlichen Elementen Chlor und Brom ( 7-8 t Brom Tagesproduktion!) ist in der Produktion, bei Lagerung und Transport größte Sorgfalt erforderlich. Weitgehender Korrosionsschutz und höchstmögliche Wärmerückgewinnung sind entscheidend für die Kosten. Apparaturen und Leitungen aus Spezialglas bieten den höchsten Korrosionsschutz. |

|